工場設備紹介

コイル台(2連)

ロール状に巻かれた鉄板(コイル材)を設置し、スムーズに引き出して機械に送り込むための設備です。

これが作業の最初の工程で、鉄板が絡まったり引っかかったりしないように、常に安定して回転させる役割を持ちます。

大型の鉄板を効率よく加工機へ供給するために欠かせない存在です。

プラズマ切断機(2台)

高温のプラズマアーク(電気の熱)を使って、鉄板などの金属を高精度に切断できる機械です。

複雑な形状や曲線のカットもコンピューター制御で行えるため、図面通りの形に仕上げることができます。

ダクトの開口や特殊部材の製作にも活躍し、スピードと正確さの両立を実現します。

角ダクト成型機(ボタンパンチハゼ)

鉄板を折り曲げて角ダクトの形に加工し、ボタンパンチ(はめ込み構造)で簡単に接合できるように仕上げる機械です。

「スナップロック方式」は、溶接やネジを使わずに接続できるため作業が早く、密閉性も高いのが特長です。

主に中小型ダクトの製作で効率よく使われています。

角ダクト成型機(ミツイハゼ)

鉄板の端を「ミツイハゼ」という折り方でかしめ、角ダクトをしっかり接合する成型機です。

強度・気密性・仕上がりの美しさに優れており、大型ダクトや高性能が求められる現場に向いています。

ボタンパンチよりも加工手順は増えますが、より頑丈で長持ちするダクトを作ることができます。

角ダクト成型機(TFD成型機)

鉄板の端部に「共板フランジ」を加工するための専用成型機です。

共板とは、角ダクト本体の鉄板を折り曲げて接続部のフランジを一体で作る工法で、共板工法と呼ばれます。

従来のアングルフランジと比べて量産性が高く安定した仕上がりで、部材コストの削減・軽量化・施工スピードの向上を実現しています。

現場や工場での組立て作業の効率化にもつながる、現代のダクト製作に欠かせない設備です。

ベンディングマシン

ベンダーとも呼ばれ、鉄板を一定の角度で正確に折り曲げるための機械です。

主に角ダクトやフランジ部分の加工に使用され、寸法精度と折り曲げ角度の美しさが重要です。

自動タイプと手動補助タイプがあり、職人の経験と連携して仕上がりの質が変わります。

シャーリングマシン

大きな鉄板をまっすぐに、かつ滑らかに切断するための切断専用機械です。

いわば巨大な金属用のハサミのようなもので、切り口にバリ(ギザギザ)が出にくいのが特長です。

ダクトの寸法取りやパーツの前加工において非常に重要な役割を果たします。

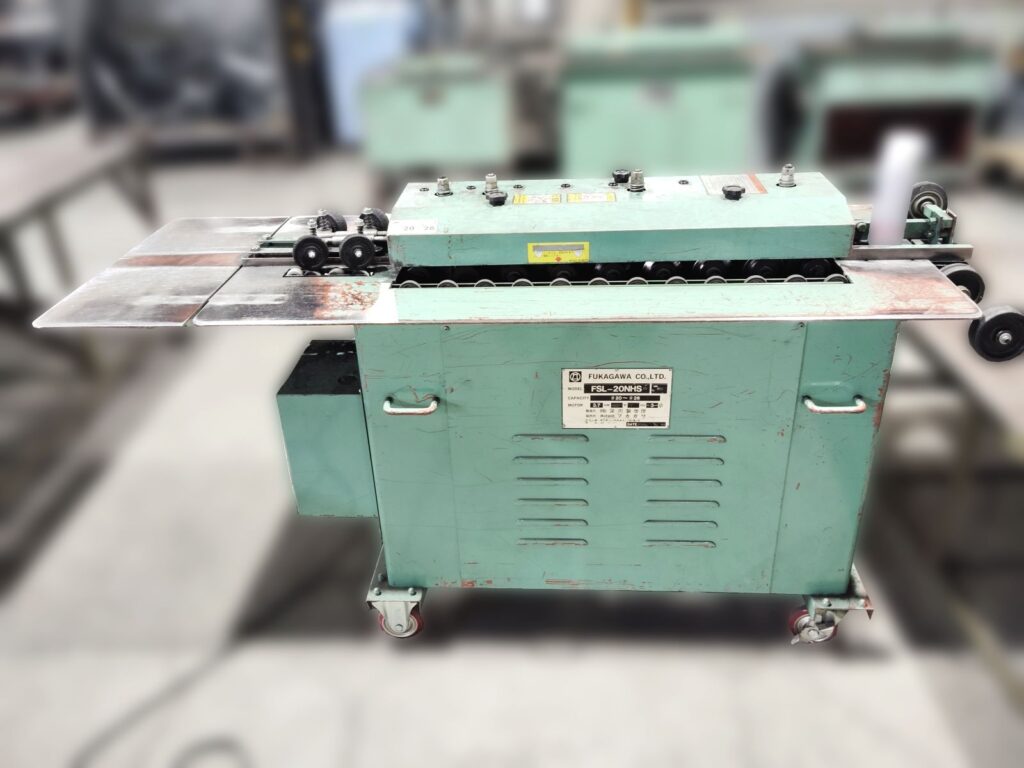

スパイラルダクト成型機

金属の帯をらせん状に巻きながら接合し、丸く長いスパイラルダクトを自動で成型する機械です。

高速かつ連続的に製作できるため、大量生産に適しており、軽量で強度もある高性能な丸ダクトが仕上がります。

工場や大型商業施設などで多用されるスパイラルダクトの主力製造設備です。

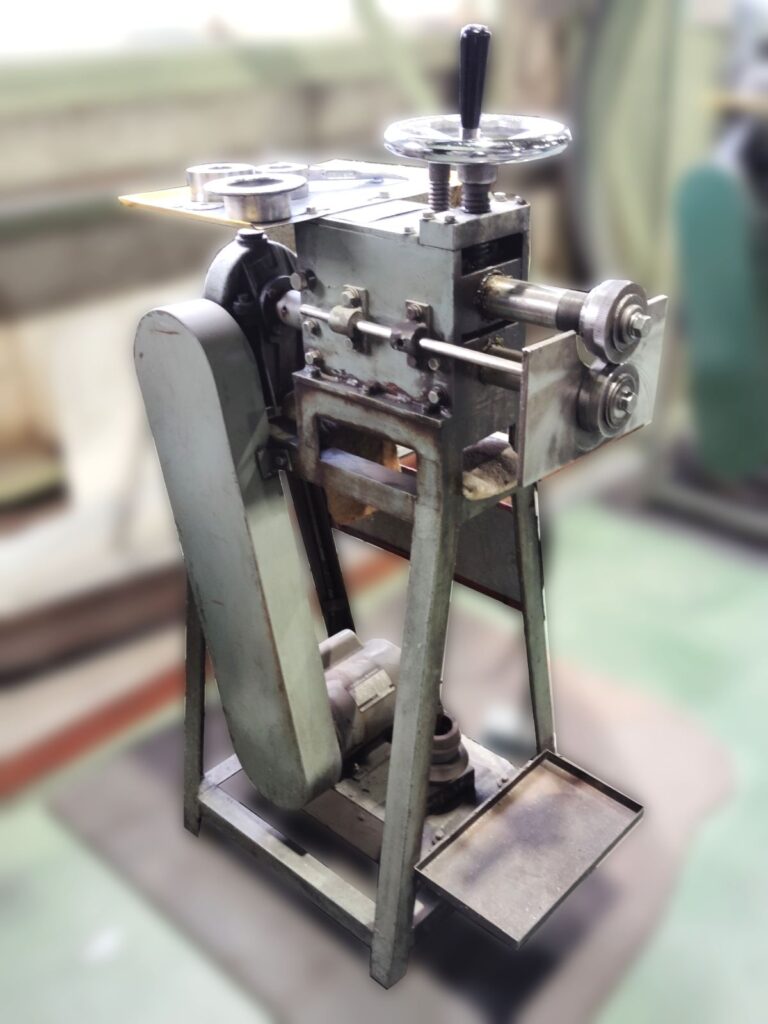

ヒモ出し機

主に丸ダクトの接合部として使用する部材の「ヒモ加工」(端部の立ち上がりや折返し)を施すための機械です。

この加工により丸ダクトの継手類が、他の部材との密着性や取り付け強度が増し、現場での作業効率もアップしています。

見えない部分の精度にこだわる、職人の手元を支える縁の下の力持ちです。

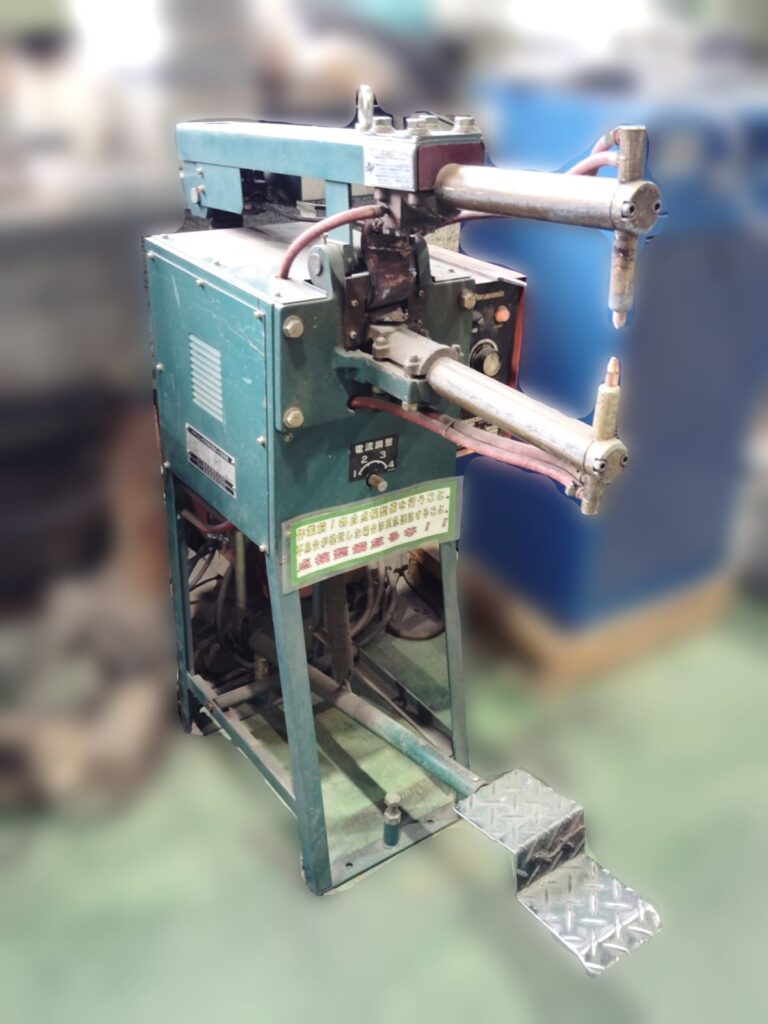

足踏みスポット溶接機

鉄板同士を部分的に溶接し接合するための機械で、足でペダルを踏んで操作する手動式です。

一瞬で確実に点溶接ができ、加工スピードが早く、取り回しがしやすいのが特長です。

小型部材や仮固定など、多くの製作場面で大活躍しています。

自社トラック

工場で製作した空調ダクトを、迅速かつ安全に現場へ搬入するために自社でトラックを保有しています。

時間や工程に合わせた柔軟な対応が可能で、急な納品や複数現場への対応にも力を発揮しています。

フォークリフト

工場内での製品移動や、トラックへの積み込み・積み下ろし作業に使用します。

重量物の扱いも効率的に行えるため、安全でスピーディな出荷作業が可能です。製品の品質保持にもつながる大切な設備です。